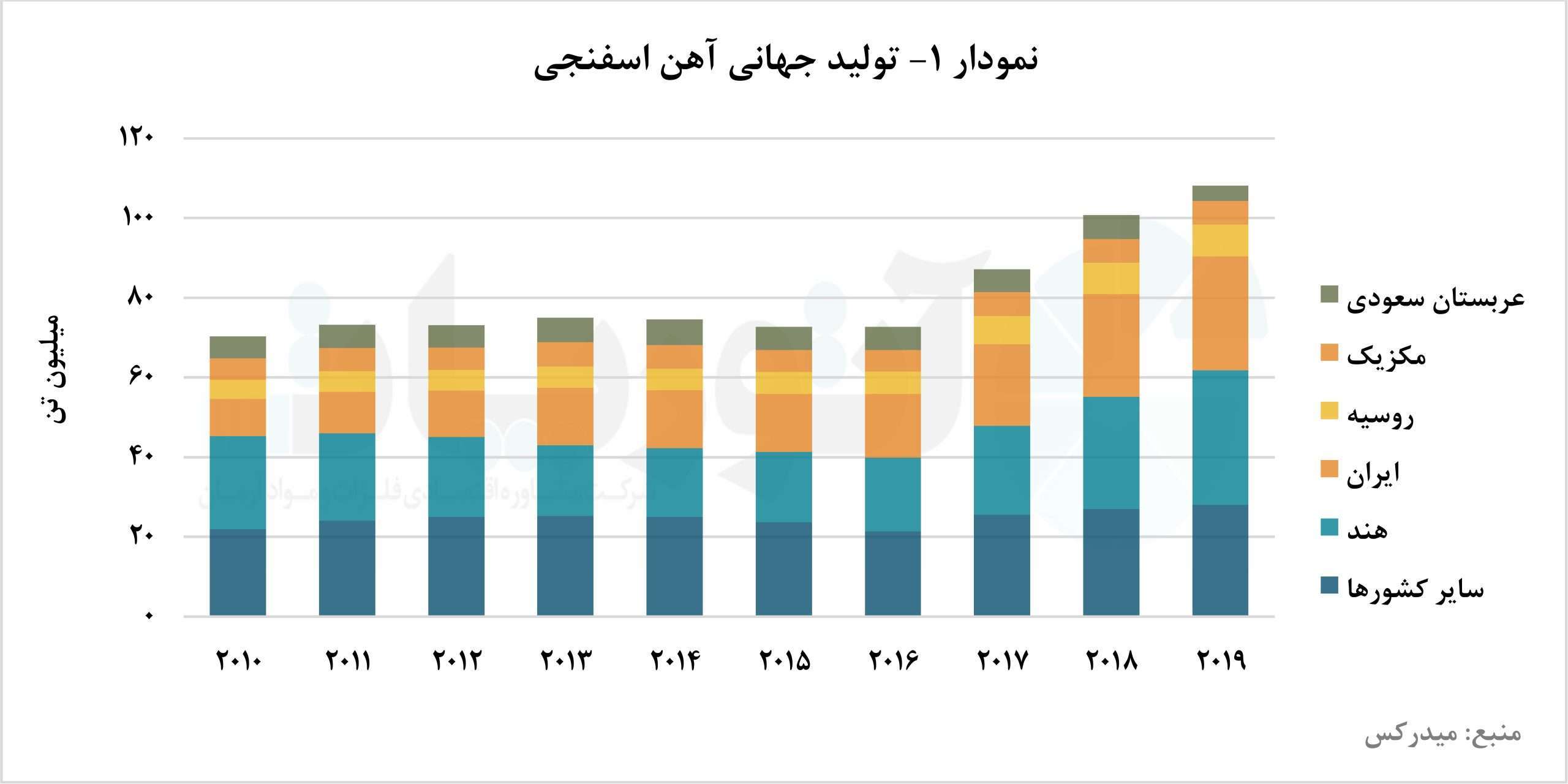

بررسی روند تولید جهانی آهن اسفنجی طی ۱۰ سال اخیر نشان میدهد که کشورهای هند، ایران و روسیه، مکزیک و عربستان سعودی بزرگترین تولیدکنندگان در جهان هستند. بهطور کلی سهم این ۵ کشور، حدود ۷۰ درصد از کل بازار تولید است.

بهطور متوسط بین سالهای ۲۰۱۱ تا ۲۰۱۹، کشور هند بهتنهایی بیش از ۲۷ درصد سهم تولید آهن اسفنجی در جهان را تشکیل داد. همچنین ایران به عنوان دومین کشور بزرگ تولیدکننده سهم ۲۰ درصدی از تولید جهانی این محصول را طی این دوره کسب کرد. میانگین سهم تولید روسیه، مکزیک و عربستان سعودی نیز طی این دوره هر کدام حدود ۷ درصد ارزیابی شده است. بررسیها حاکی از آن است که تمرکز تولید آهن اسفنجی در قاره آسیا است. درمیان تکنولوژیهای موجود نیز میدرکس بیشترین تکنولوژی به کار رفته برای تولید آهن اسفنجی بوده است.

فولاد خام با دو روش تهیه آهن خام در کوره بلند یا احیای مستقیم سنگ آهن و ذوب آهن اسفنجی در کورههای الکتریکی تولید میشود. انتخاب هر کدام از این روشها به پارامترهای مختلفی مانند عیار سنگآهن، قیمت انرژی، دسترسی به گاز طبیعی و زغالسنگ ککشو بستگی دارد. گفتنی است که تولید فولاد خام از طریق تولید آهن اسفنجی از منظر زیستمحیطی دارای مزیت بیشتری است.

آهن اسفنجی یکی از مواد اولیه برای تولید فولاد خام محسوب میشود. آهن اسفنجی اغلب محصول احیای مستقیم گندله سنگ آهن است که عیار بالایی نیز دارد. میانگین تولید جهانی آهن اسفنجی طی سالهای ۲۰۱۰ تا ۲۰۱۹ حدود ۸۰ میلیون و ۷۴۲ هزار تن بوده است. تولید جهانی آهن اسفنجی در سال ۲۰۱۹ با ۷ درصد رشد نسبت به سال ۲۰۱۸ به حدود ۱۰۸ میلیون و ۱۰۰ هزار تن رسید. همچنین میانگین رشد سالیانه تولید جهانی آهن اسفنجی طی دوره زمانی مورد بررسی حدود ۵ درصد برآورد شد. عمده تولید آهن اسفنجی در جهان در قاره آسیا متمرکز بوده است.

بزرگترین تولیدکننده آهن اسفنجی جهان بهطور میانگین، طی سالهای ۲۰۱۰ تا ۲۰۱۹ هند بوده است. بیش از ۲۷ درصد از کل تولید آهن اسفنجی جهان طی سالیان گذشته در اختیار این کشور بوده است. میانگین تولید آهن اسفنجی هند طی سالهای ۲۰۱۰ تا ۲۰۱۹ حدود ۲۲ میلیون و ۱۰۰ هزار تن بوده است. تولید آهن اسفنجی این کشور در سال ۲۰۱۹ با ۲۰ درصد رشد نسبت به سال ۲۰۱۹ به حدود ۳۳ میلیون و ۷۴۰ هزار تن رسید.

دومین کشور بزرگ تولیدکننده آهن اسفنجی در جهان ایران بوده است. ایران با میانگین تولید ۱۶ میلیون و ۶۰۰ هزار تنی بین سالهای ۲۰۱۰ تا ۲۰۱۹، سهم ۲۰ درصدی از تولید آهن اسفنجی در جهان دارد. تولید آهن اسفنجی ایران در سال ۲۰۱۹ با ۱۱ درصد رشد نسبت به سال ۲۰۱۸ به حدود ۲۸ میلیون و ۵۰۰ هزار تن رسید. کشورهای روسیه، مکزیک و عربستان سعودی از دیگر کشورهای تولیدکننده بزرگ آهن اسفنجی در جهان بودند که هر کدام سهم ۷ درصدی از تولید جهانی آهن اسفنجی داشتند. میانگین تولید آهن اسفنجی روسیه ۶ میلیون تن، مکزیک ۵ میلیون و ۸۰۰ هزار تن و عربستان سعودی ۵ میلیون و ۷۰۰ هزار تن طی دوره زمانی مورد بررسی بوده است.

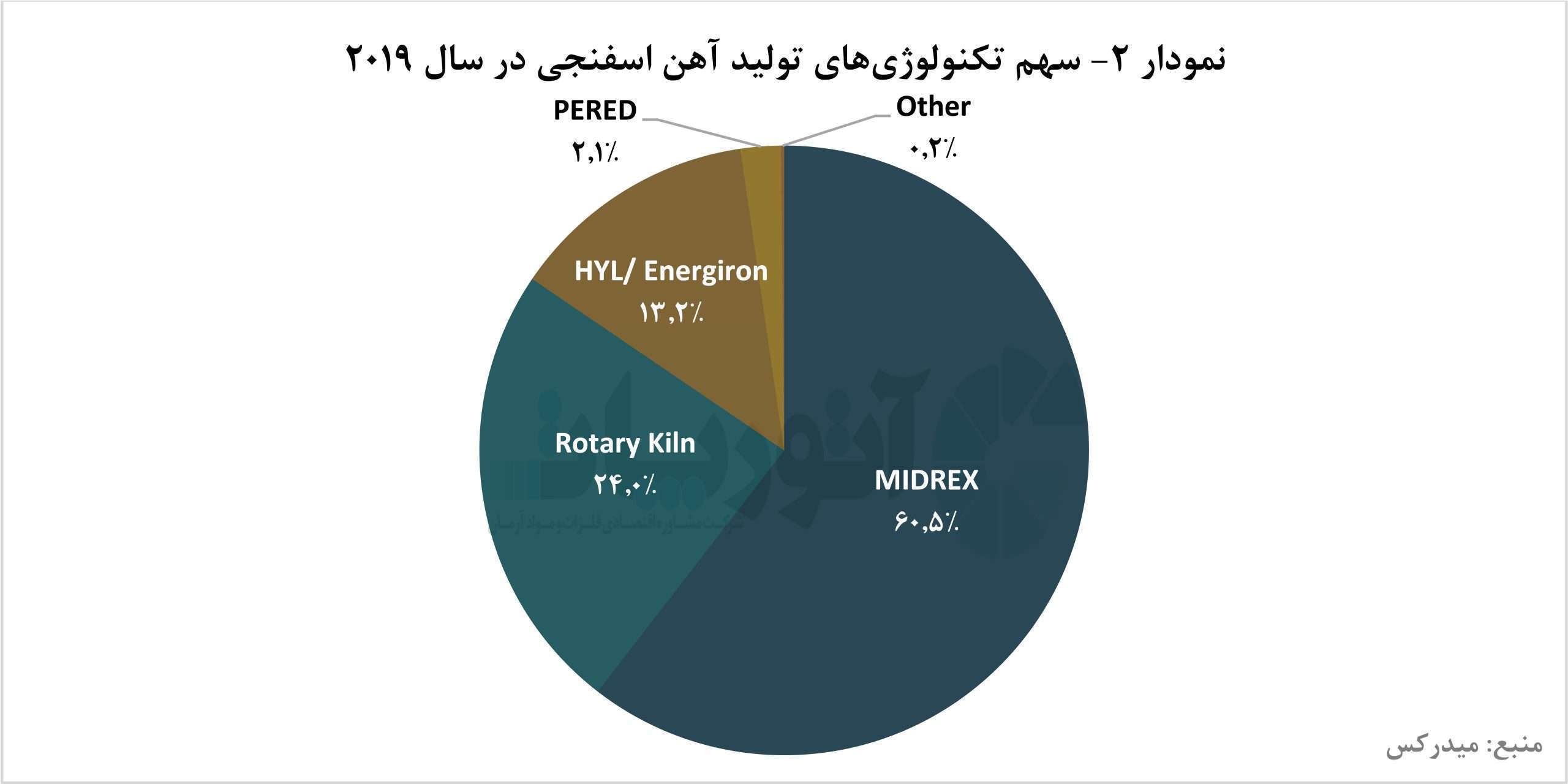

تکنولوژیهای تولید آهن اسفنجی

آهن اسفنجی در جهان از طریق تکنولوژیها و روشهای متفاوتی تولید میشود. از مهمترین روشهای تولید آهن اسفنجی، میتوان به MIDREX، Rotary Kiln، HYL و PERED اشاره کرد. با وجود روشهای متفاوتی که تاکنون برای تولید آهن اسفنجی به وجود آمدهاست، روش میدرکس بیشترین سهم تولید آهن اسفنجی را در دنیا در اختیار دارد. سهم تکنولوژی میدرکس از کل تکنولوژیهای تولید آهن اسفنجی در سال ۲۰۱۹ برابر ۶۰ درصد گزارش شد. سنگ آهن ورودی در این فرایند عمدتا به صورت گندله است، همچنین از کلوخه سنگ آهن هماتیتی با عیار بالا و شرایط مناسب نیز میتوان تا حدود معینی استفاده کرد. در تکنولوژی میدرکس عامل احیاء کننده گاز طبیعی شکسته شده پس از فرآیند ریفرمینگ است. در این فرآیند گاز مونو اکسید کربن سهم بیشتری نسبت به گاز هیدروژن در مخلوط گاز احیاء کننده دارد. کوره میدرکس یک کوره شفت عمودی است که ورودی و خروجی آن به صورت دینامیکی بوده و قابلیت تنظیم جریان ورود و خروج مواد را دارا است.

تکنولوژی مهم دیگر تولید آهن اسفنجی Rotary Kiln است که در سال ۲۰۱۹ سهم ۲۴ درصدی از کل تکنولوژیهای تولید آهن اسفنجی داشت. همچنین تکنولوژی HYL با سهم ۱۳ درصدی سومین تکنولوژی مهم تولید آهن اسفنجی در سال ۲۰۱۹ بود. سنگ آهن ورودی در فرآیند HYL نیز همچون تکنولوژی میدرکس به صورت گندله و استفاده از کلوخه سنگ آهن هماتیتی در حد قابل قبولی با توجه به خصوصیات سنگ آهن امکانپذیر است. عامل احیاء کننده در تکنولوژی HYL گاز طبیعی شکسته شده و بخار آب برای تولید گاز احیایی هیدروژن است. گفتنی است که میزان هیدروژن در مخلوط گاز احیایی در روش HYL نسبت به مونو اکسید کربن بسیار بیشتر است. نوع کوره احیاء این روش نیز مشابه کوره شفت عمودی روش میدرکس طراحی شده است؛ با این تفاوت که در روش HYL برای دستیابی به سرعت بالاتر واکنش احیاء، فشار محیط واکنش بسیار بالاتر از روش میدرکس تنظیم میشود.

در نهایت تکنولوژی PERED سهم ۲ درصدی از تولید آهن اسفنجی در سال ۲۰۱۹ در جهان داشته است. تکنولوژی PERED یک تکنولوژی ایرانی است که از روش بهینهسازی شدهای برای تولید آهن اسفنجی استفاده میکند. در روش PERED گندلههای اکسید آهن در کوره احیای استوانهای به آهن اسفنجی تبدیل میشود. اکسید آهن از طریق لوله عایق شده به لولههای توزیعکننده و سپس به کوره احیا شارژ میشود. کوره استوانهای از سه منطقه احیا، منطقه کربندهی و منطقه خنک کردن با سیستمهای گاز مجزا تشکیل شده است.

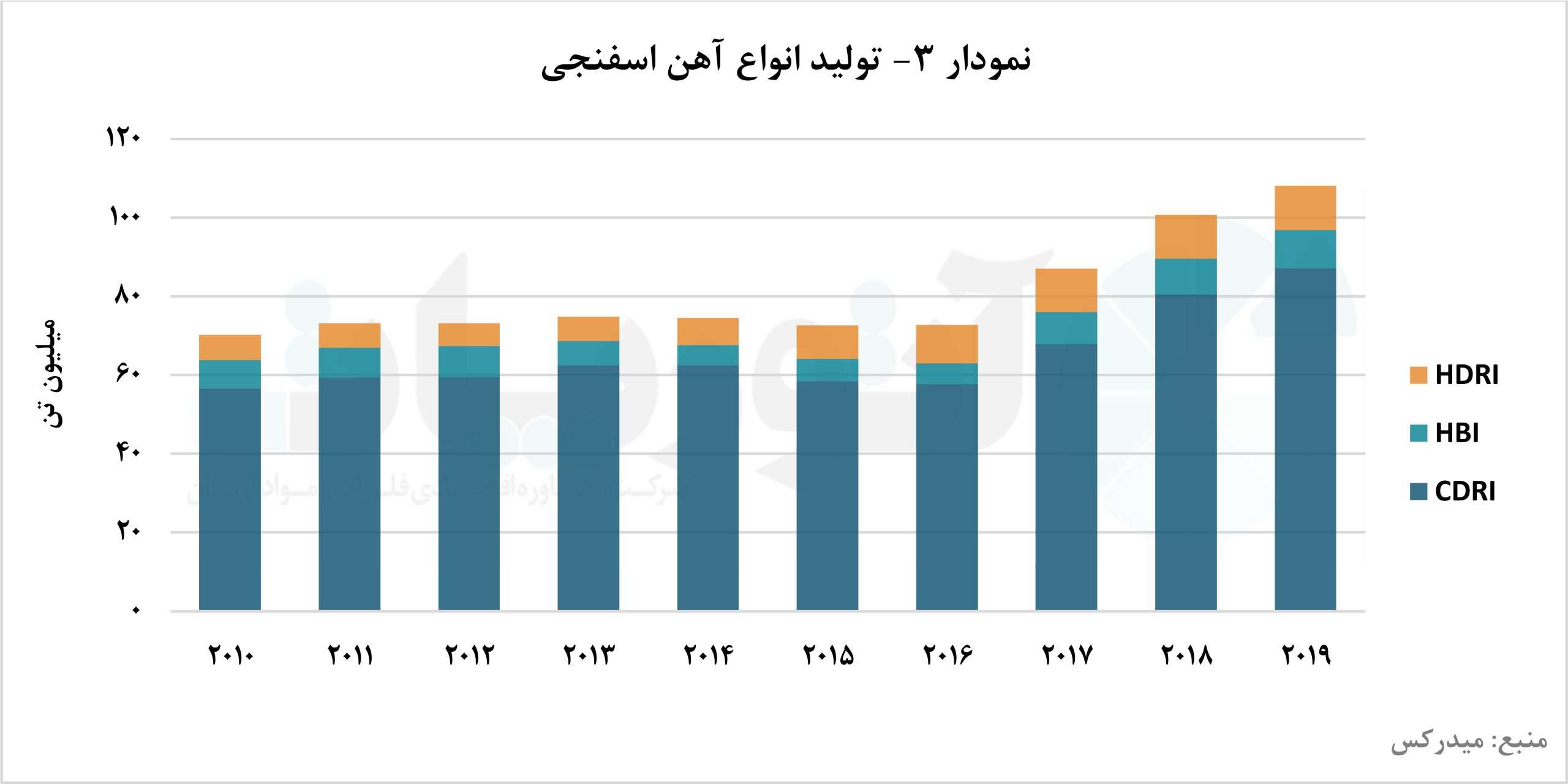

آهن اسفنجی تولید شده از طریق هر یک از روشهای عنوان شده از نظر نوع و دمای فرآیند تولید به سه گروه CDRI، HDRI و HBI تقسیم میشوند. بیشترین نوع آهن اسفنجی تولید شده در جهان آهن اسفنجی سرد یا CDRI (آهن اسفنجی که دمای خروجی آن از کوره شفت، کمتر از ۵۰ درجه سانتیگراد باشد) است. میانگین سهم تولید آهن اسفنجی CDRI طی سالهای ۲۰۱۰ تا ۲۰۱۹ برابر ۸۱ درصد برآورد شد. تولید جهانی آهن اسفنجی CDRI در سال ۲۰۱۹ با ۸ درصد رشد نسبت به سال ۲۰۱۸ به حدود ۸۷ میلیون و ۱۶۰ هزار تن رسید. میانگین سهم تولید آهن اسفنجی گرم یا HDRI (آهن اسفنجی که دمای خروجی آن از کوره شفت، حدود ۷۰۰ درجه سانتیگراد باشد) نیز طی دوره زمانی مورد بررسی برابر ۱۰ درصد بود. گفتنی است در سال ۲۰۱۹ حدود ۱۱ میلیون و ۲۷۰ هزار تن آهن اسفنجی HDRI در جهان تولید شده است. همچنین تولید بریکت گرم یا HBI نیز در سال ۲۰۱۹ برابر ۹ میلیون و ۶۷۰ هزار تن گزارش شد.